SUNeBOX

Optimisez la production de vos champs photovoltaïques.

Si, comme nous, vous pensez que l'avenir est dans les EnR, que l'énergie d'origine solaire convertie par les Panneaux Photovoltaïques (PV) sera essentielle à l'avenir, que ce qui importe maintenant c'est

* De rendre plus productifs les champs de PV,

* De faciliter le montage et le démontage des PV pour réduire les coûts

* De limiter les coûts de maintenance

* De réduire l'impact environnemental de la fabrication des PV

* De valoriser toute l'énergie issue des PV et notamment la chaleur fatale

ALORS VOUS ETES SUR LE BON SITE

BONNE VISITE !

SUNeBOX est un concept en cours d'élaboration basé sur plusieurs brevets. Ce n'est pas une société commerciale.

GISEMENT DE

CHALEUR

FATALE EN

DESHERENCE

Pourtant il suffit de la recueillir.

Pour le MONDE : Objectif Net Zero Roadmap pour 2050 (IEA)

Pour l’EUROPE : Etre le premier continent climatiquement neutre d’ici 2050 (UE)

Pour la FRANCE : Multiplier par 5 la quantité de chaleur et de froid à l’horizon 2030 (France Stratégie et PPE 2019- 2028)

En 2023 le solaire représente 5,8 % des EnR en France

Objectif 2030 : 1/3 des énergies devrait être fourni par les EnR

LES INNOVATIONS

POUR ÊTRE PLUS PRODUCTIF POUR LUTTER CONTRE LE DUMPING QUI EST IMPOSÉ PAR LES FABRICANTS DE PV IL FAUT CHANGER LES STANDARDS MONDIAUX DÉVELOPPER LA RECHERCHE DANS LES TERRITOIRES ABANDONNÉS RENDRE LES FRUITS DE CETTE RECHERCHE INDISPENSABLES AU MARCHÉ DU PHOTOVOLTAÏQUE.

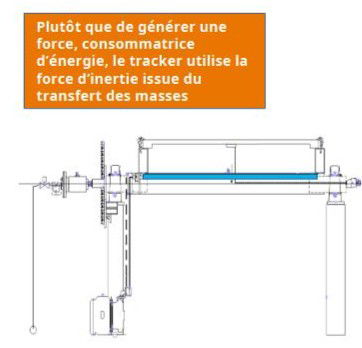

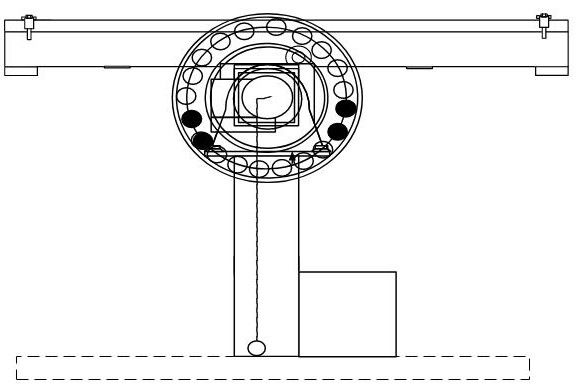

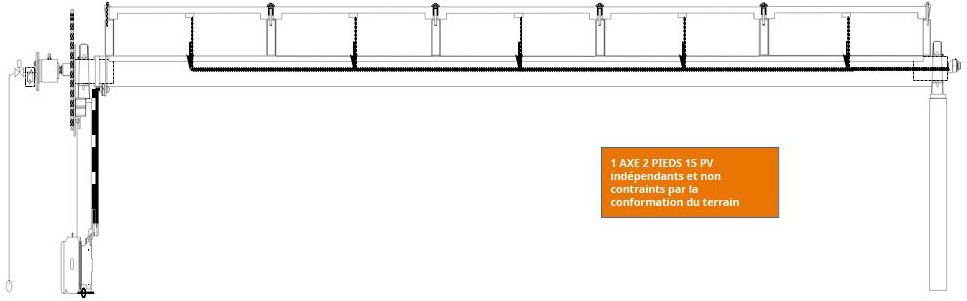

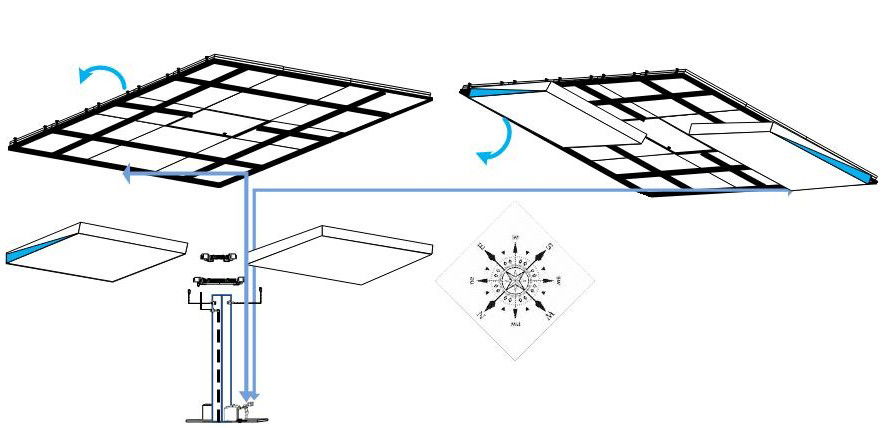

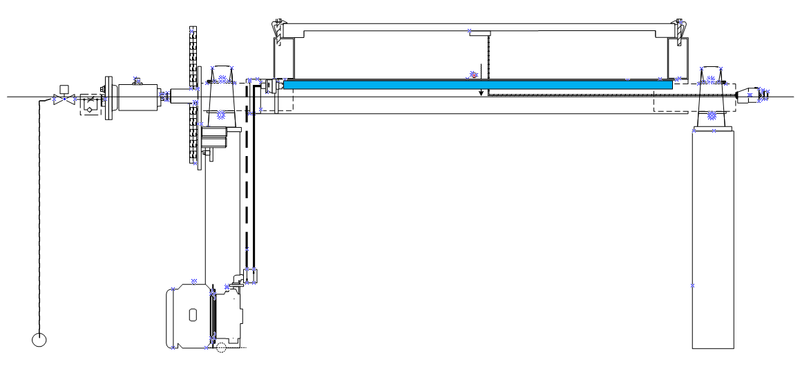

TRACKER sans Moteur à 1 ou 2 axes - Tous terrains

Traquer le soleil, en suivre sa course, sur un ou deux axes, au moyen d’un dispositif de conception simple, sans moteur, sans panne, très faiblement consommateur de l’énergie produite par le PV, tous terrains c’est à dire adaptable, sans terrassements à la conformation du terrain.

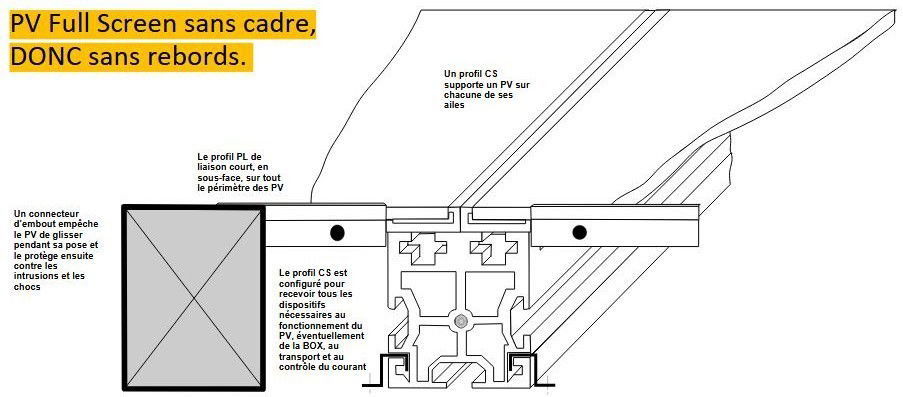

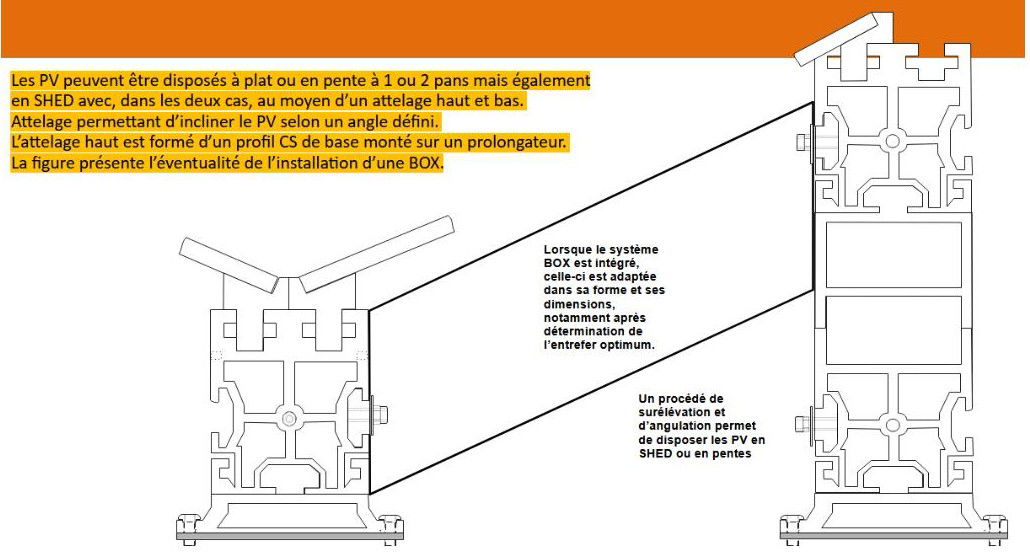

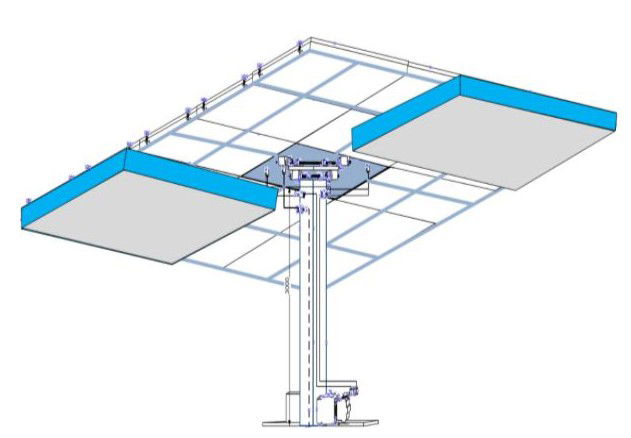

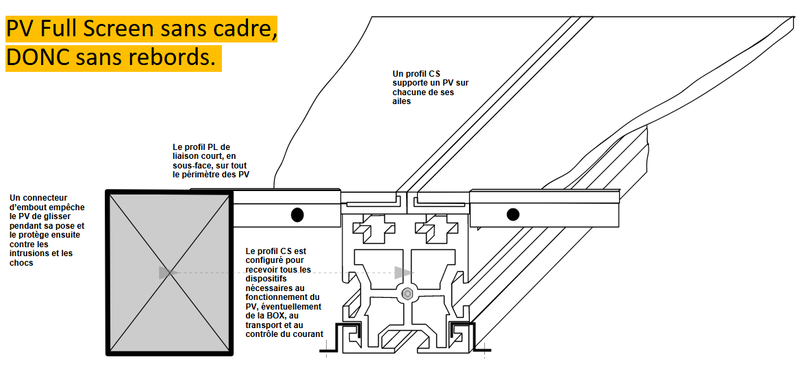

PV FULL SCREEN & PROFIL CS

Profiter de panneaux photovoltaïques sans rebord (FULL SCREEN) avec le PROFIL CS multitâches pour une installation simplifiée et une production maximisée Se débarrasser du cadre et de son rebord Augmenter la surface exposée aux rayonnements Réduire a minima l’exposition aux poussières

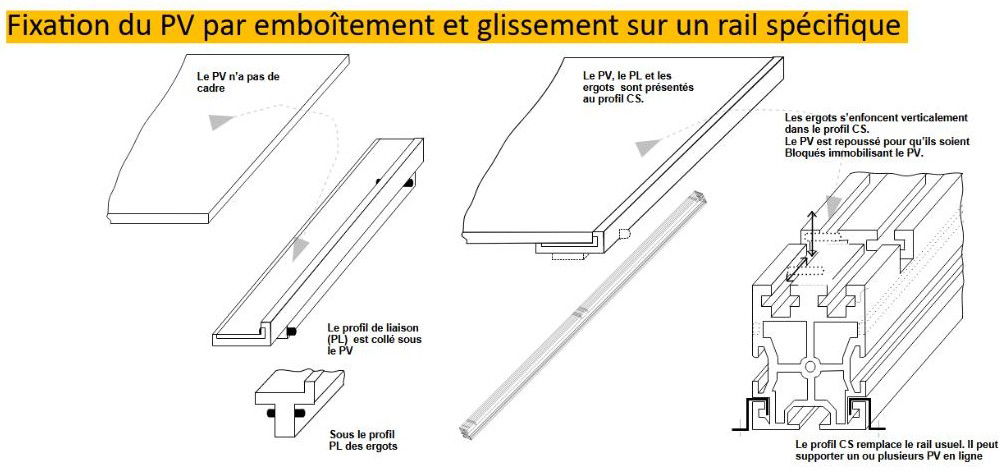

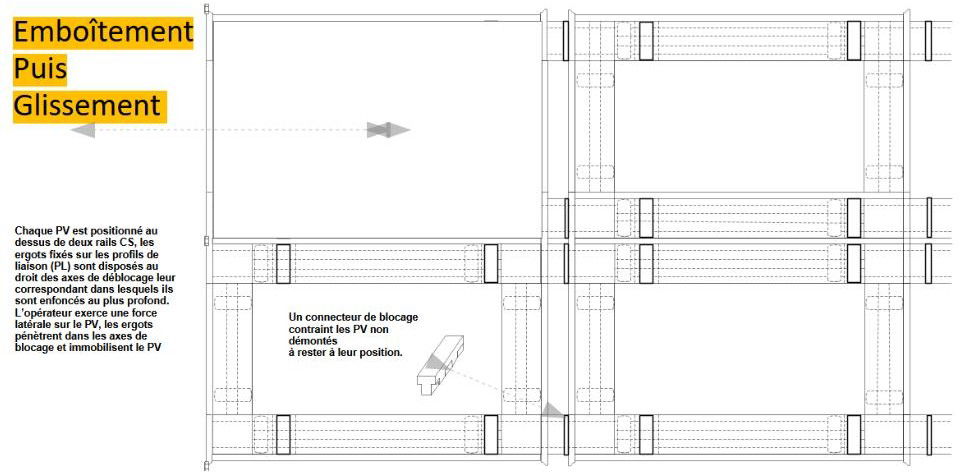

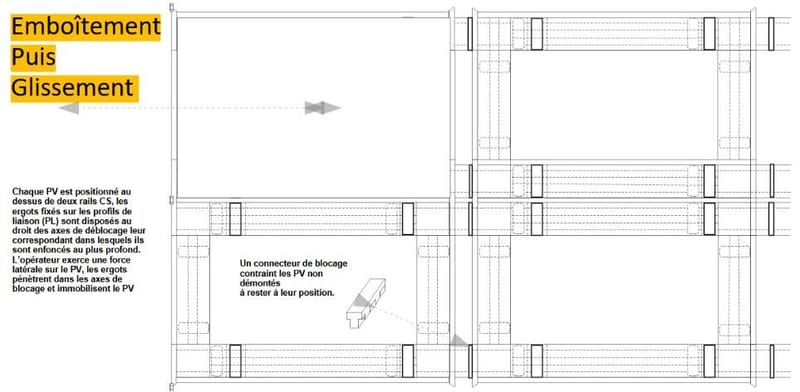

SUPPRESSION DES CLAMPS DE FIXATION

Supprimer les clamps (pinces ou crochets) dans le système de montage et de démontage du PV, en les remplaçant par un procédé d’insertion par emboîtement d’un profil de liaison (PL) dans un profil de support (CS) puis de glissement de l’un dans l’autre en les immobilisant au moyen d’une clé de verrouillage (Ergots).

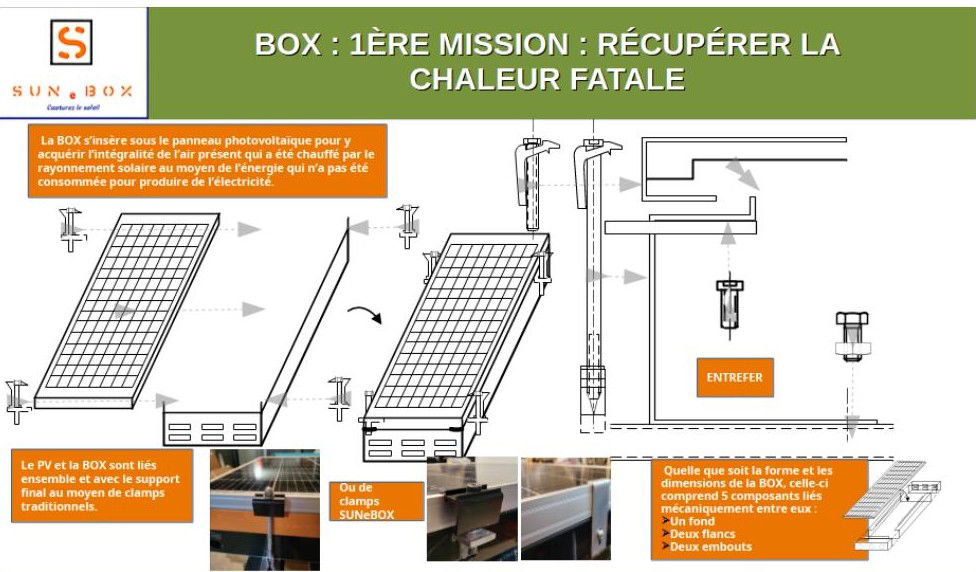

La BOX

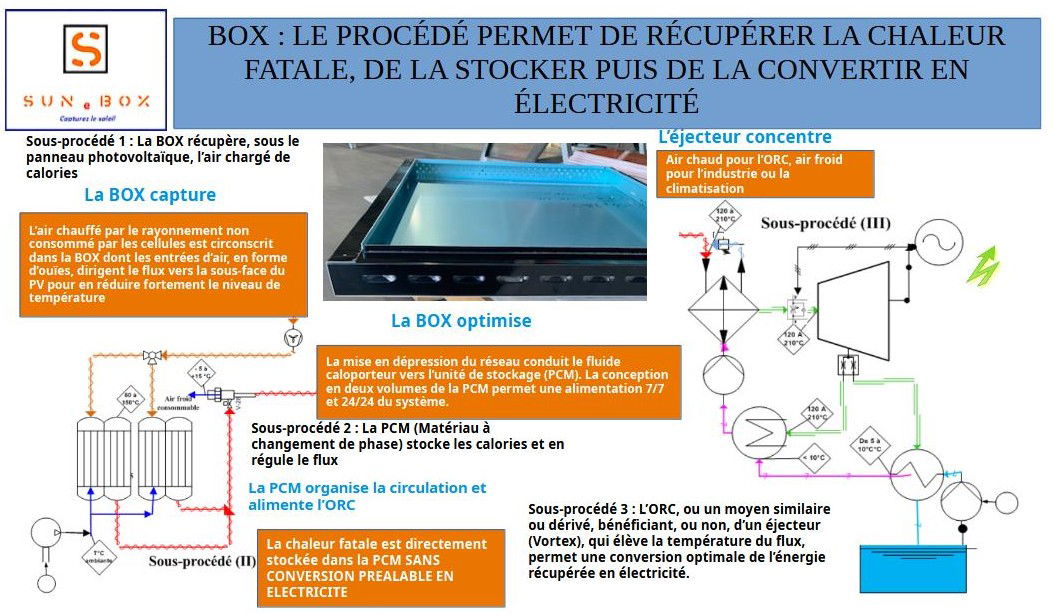

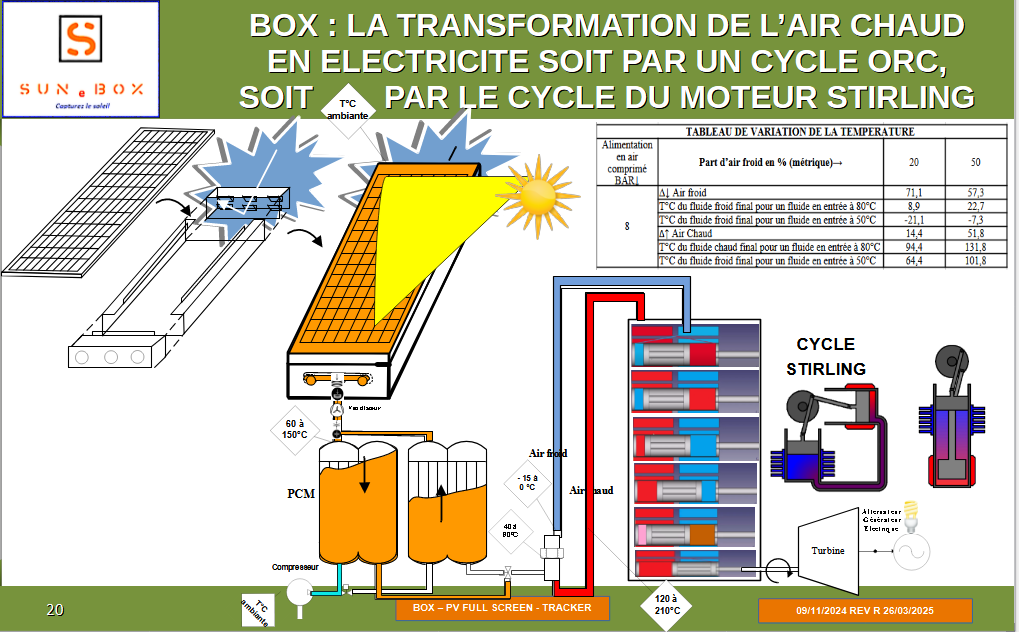

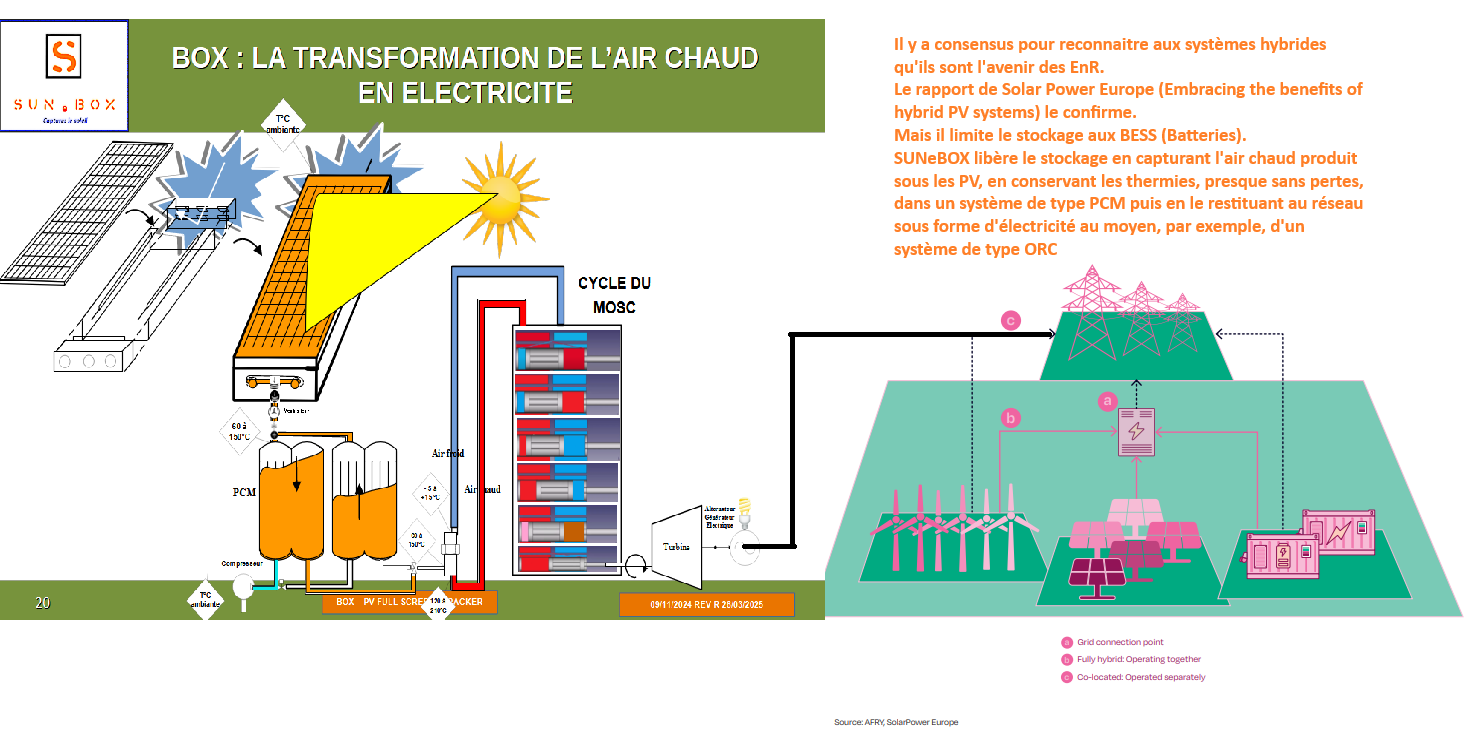

La chaleur fatale (résiduelle) produite sous les PV représente 75% de l'énergie qui traverse le panneau. Elle est perdue et se dissipe dans l'atmosphère. La BOX permet de la récupérer, éventuellement de la stocker au moyen de matériaux à changement de phase (PCM), de la booster par un éjecteur pour séparer le fluide chaud du froid, puis utiliser le fluide chaud pour produire de l'électricité (ORC) et le froid dans l'industrie (congélation, stockage) ou pour concourir à la production d'électricité dans un autre procédé que l'ORC (MOSC : Moteur sans compression)

LA RECHERCHE ACTUELLE

100 % DES EFFORTS DE RECHERCHE ET DE DEVELOPPEMENT PORTENT SUR LES CELLULES PHOTOVOLTAIQUES, LEUR ARRANGEMENT SUR LE PANNEAU, LES MATERIAUX QUI LES COMPOSENT

Le rendement des cellules et leurs arrangements sur le PV, comme la sélection de leurs composants, permet une amélioration continue de leur productivité mais elle est lente et coûteuse.

L’immense majorité des efforts financiers et techniques, en matière de recherche pour l’amélioration du rendement des PV, s’effectue sur les cellules photovoltaïques, les matières les composant et leurs interconnexions, les arrangements entre elles et leur disposition sur le panneau. Il s’agit de plusieurs milliards de $ engagés, au principal, par les fabricants de PV contre lesquels la France ne peut pas lutter.

AVANTAGES DE LA BOX

LA BOX RECUPERE LA CHALEUR FATALE PRODUITE SOUS LES PV 100 % de l'énergie photonique qui n'est pas convertie en électricité par le PV est perdue et s'échappe dans l'atmosphère

REDUCTION DE L'ELEVATION DE LA TEMPERATURE ATMOSPHERIQUE MONDIALE

En récupérant la chaleur avant qu'elle ne s'échappe dans l'atmosphère, la BOX contribue à réduire l'élévation mondiale de température et probablement à réduire les évènements climatiques extrêmes et nouveaux appelés "Coup de fouet climatique"

AMELIORATION DE LA PRODUCTIVITE INTRINSEQUE DES PV

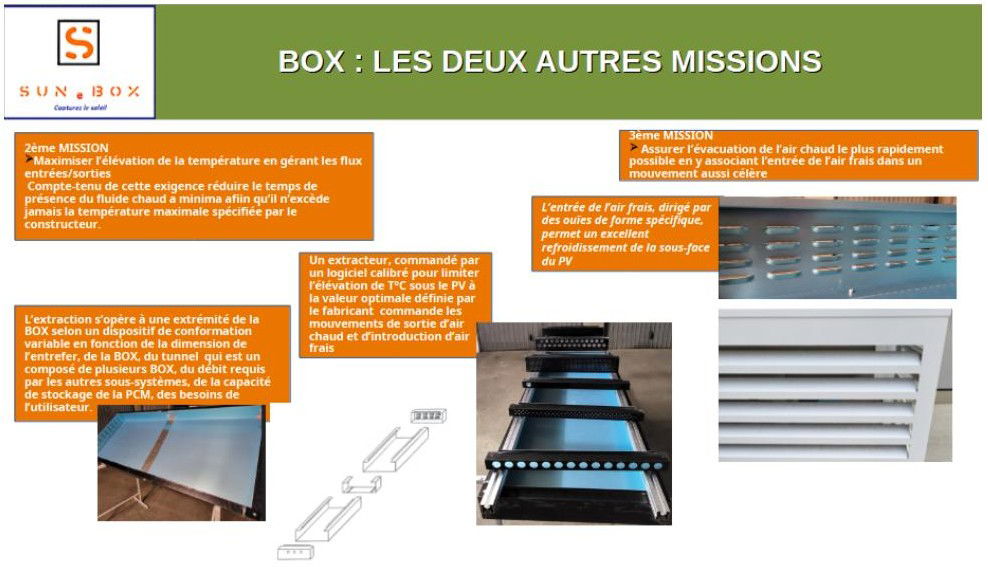

En canalisant l'air chaud, en le purgeant à intervalles réguliers avant que le niveau de température des cellules n'excède celui des recommandations des fabricants, en optimisant le circuit d'air frais entrant dans la BOX et en le dirigeant vers la sous-face du PV l'on améliore : La productivité directe du PV (+ 2.5 %), la durée de vie des cellules et donc, celle du PV.

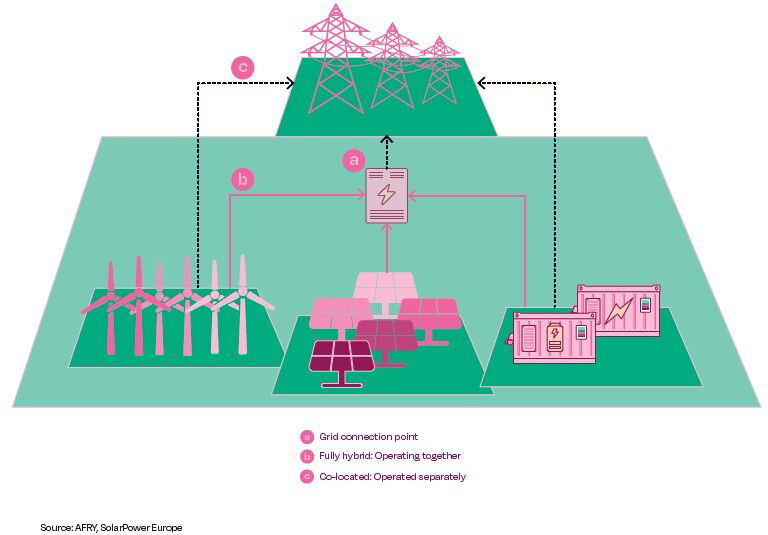

LA BOX REND L'EnR DES PV PARFAITEMENT PILOTABLE

En stockant l'air chaud au moyen d'un procédé de matériau à changement de phase (PCM) l'on régule la production d'électricité afin qu'elle soit parfaitement pilotable et en conformité avec la demande. La chaleur peut être conservée une semaine sous la charge d'une perte de 1 à 5 % selon les matériaux retenus (céramique, sable, H2, sels....)

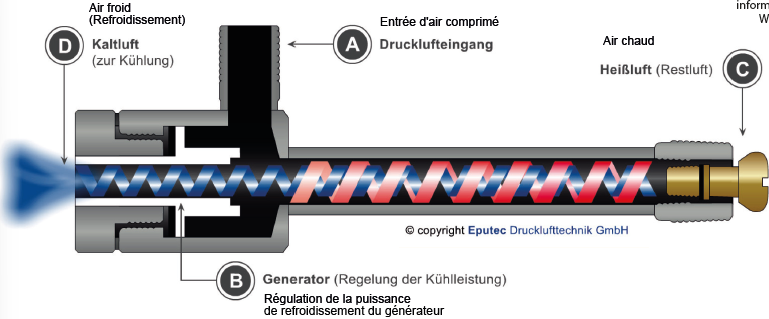

L'EJECTEUR (Vortex) L'ARME ABSOLUE QUI DONNE A LA FOIS LE FROID ET LE CHAUD

En dynamisant le flux de chaleur issu de la PCM au moyen d'un éjecteur (Vortex) l'on dope le niveau de température de l'air chaud en sortie et l'on produit, parallèlement, de l'air glacé de type industriel

STOCKEES OU PAS LES CALORIES LIVRENT IMMEDIATEMENT OU EN DIFFERE DE L'ELECTRICITE (ORC)

A tout moment, même sans stockage intermédiaire, l'on peut produire de l'électricité surnuméraire, qui s'ajoute à celle produite naturellement par le PV

LORSQUE LE VENT PERD LE CONTROLE DU REFROIDISSEMENT DES PV IL PERD AUSSI SA MAUVAISE TENDANCE A REDUIRE LA QUANTITE DE CALORIES TRANSFEREES AU SYSTEME

Les PV-T sont exposés aux vents comme les PV, il est démontré que les pertes thermiques dues à l'effet du vent peuvent atteindre 70 %. La capture de l'air chaud sous le panneau par confinement libère le procédé de ce risque et 100 % des calories qui ne sont pas perdues par réflexion (Pertes optiques) ou par convection, conduction, rayonnement (Pertes thermiques) sont valorisées en électricité.

SI LE MARCHE EST EXCEDENTAIRE L'ELECTRICITE PEUT PRODUIRE LOCALEMENT DES SOUS PRODUITS

La production d'électricité surnuméraire étant localisée au pied des champs photovoltaïques, si son volume est excessif, l'on peut produire de l'H2, de l'O2, de l'ammoniaque, mais aussi capturer le CO2 existant. Ces sous-produits sont hautement verts et livrables dans un court rayon local sans subir le surcoût financier et écologique d'un transport complexe.

LA BOX REDUIT LE TEMPS D'AMORTISSEMENT DU CAPITAL INVESTI

Pour un investissement supplémentaire modeste, la production électrique du PV s'accroît considérablement de telle manière que les coûts d'investissement et d'installations sont amortis plus rapidement.

LA REDUCTION DES PANNES REDUIT LE COUT DE MAINTENANCE

Les coûts de maintenance des parcs photovoltaïque sont directement proportionnels aux risques de pannes identifiées (surtension ponctuelle, échauffement du PV, délamination, mouvements du parc sous l’effet des intempéries). Tous phénomènes en réduction massive grâce aux effets induits de la BOX

LA BOX EST UN FACTEUR D'AUGMENTATION DE RESISTANCE MECANIQUE ET AUX INTERMPERIES

Le champ de PV présente une résistance aux intempéries accrue. Le bloc photovoltaïque est formé du système de supportage du PV et du PV lui-même, auxquels s’joutent la BOX et les dispositifs périphériques. La BOX rigidifie l’ensemble, augmente sa résistance mécanique (efforts à l’arrachement, à la pression, à la dépression), renforce sa résistance aux vents et à l’effet de la neige. Mis en œuvre sur un tracker la BOX en position rangement ou inversée protège le PV des chocs liés à la grêle.

DEVELOPPEMENT DE L'ECONOMIE LOCALE ET ECONOMIE CIRCULAIRE

La BOX est produite localement ou régionalement, par des ateliers locaux, qui peuvent intégrer sa production à leur activité normale, garantissant la présence d'un réseau national très réactif et la répartition de la charge de travail sans nécessité de transports coûteux, volumineux et peu écologiques.

FAIRE DE L'ENERGIE ELECTRIQUE D'ORIGINE PHOTOVOLTAIQUE UNE ENERGIE PILOTABLE

LE STOCKAGE A UN AUTRE VISAGE QUE CELUI DES BATTERIES

C'est un grand avantage du système SUNeBOX que de pouvoir stocker directement la chaleur dans un procédé de type PCM car il rend l'énergie électrique pilotable lorsqu'elle est produite par des panneaux photovoltaïques.

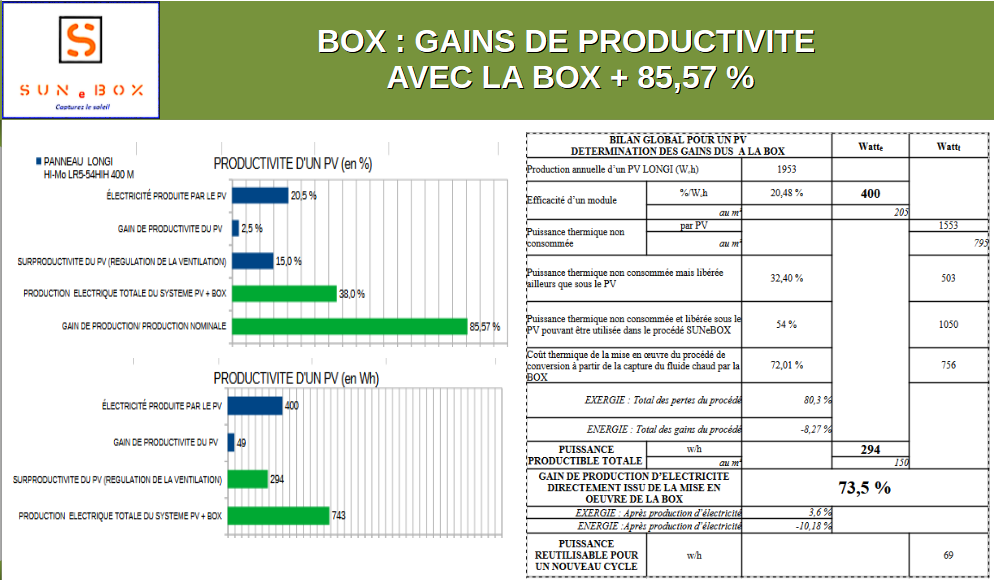

GAINS DUS A LA BOX (par rapport au rendement de base du PV)

PRODUCTION SUPPLEMENTAIRE D'ELECTRICITE PAR LA BOX

GAIN DE PRODUCTIVITE DU PV GRACE A LA BOX

CAPACITE DES PROJETS

SUPPRESSIOIN DE L'ELEVATION ATMOSPHERIQUE DE TEMPERATURE PAR ARRET DE LA DISSIPATION DANS L'AIR DE LA CHALEUR FATALE PRODUITE SOUS LE PV

ALLONGEMENT DE LA DUREE DE VIE DES CELLULES PAR REGULATION DU FLUX D'AIR CHAUD SOUS LE PV ET MEILLEURE CIRCULATION DE L'AIR FRAIS PAR L'EFFET DES OUIES D'INJECTION

PILOTABILITE DE LA SOURCE RENOUVELABLE PV AU MOYEN DE LA PCM

DOPAGE DE LA CHALEUR RECUPEREE PAR L'EFFET DE L'EJECTEUR ET PRODUCTION EQUIVALENTE D'AIR FROID SI NECESSAIRE

PRODUCTON DE SOUS PRODUITS LOCAUX TOTALEMENT VERT H2, O2, AMMONIAQUE, CAPTURE DU CO2, VALORISATION DU PET, AVEC AJOUT DE CO2 PRODUCTION DE CH4

GAINS DUS A LA BOX (MECANISME)

RIGIDIFICATION DU BLOC PHOTOVOLTAIQUE, AUGMENTATION DE LA RESISTANCE MECANIQUE, AUX EFFORTS A L'ARRACHEMENT, A LA PRESSION, A LA DEPRESSION

REDUCTION DE LA DELAMINATION PAR ISOLEMENT PARFAIT DES FLANCS DE LA PARTIE ACTIVE AU MOYEN DE LA COLLE D'ADHESION DU PROFIL DE LIAISON

PRODUCTION LOCALE DE LA BOX - CREATION D'UNE ECONOMIE CIRCULAIRE PAR RECUPERATION DU CO2 COMME FLUIDE CALOPORTEUR ET LIVRAISON LOCALE DES SOUS PRODUITS

AVANTAGES DES TRACKERS SANS MOTEUR

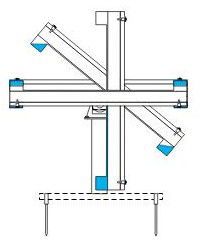

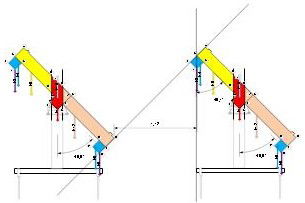

LES TRACKERS SANS MOTEURS A UN OU A DEUX AXES utilisent la gravité comme moyen énergie de mouvement. Le transfert d'une masse liquide suffit au basculement

RECHERCHE DU MEILLEUR POSITIONNEMENT

Le tracker améliore la productivité des PV de 25 à 40 % selon qu'il est à un axe ou à deux axes. Comme pour tous les trackers par rapport aux PV fixes la productivité augmente de manière spectaculaire, mais avec le tracker SUNeBOX elle s’accroît de de 4 à 6 % en plus du fait de l’intensité de l’angle d’inclinaison qui peut être recherché.

LES EFFETS DE L'ABSENCE DE MOTEURS SONT CUMULATIFS

L'absence de moteur : Réduit le coût de fabrication, les coûts sont allégés des moteurs, des transmissions, du câblage, des systèmes de transfert par tringlerie ; optimise et réduit les charges de maintenance, la maintenance se limite à la pompe de recirculation. qui est indépendante du procédé, elle se démonte en un instant pour être remplacée et révisée en atelier sans arrêt du système (même partiel) ; Diminue la masse du dispositif de 15 % ; Réduit la consommation électrique prélevée sur la production du PV, la consommation électrique des mécanismes est réduite d’un facteur 10 car les mouvements s’appuient sur le double effet de la force initiale engagée par la pompe puis de la force générée par le mouvement des masses liquides.

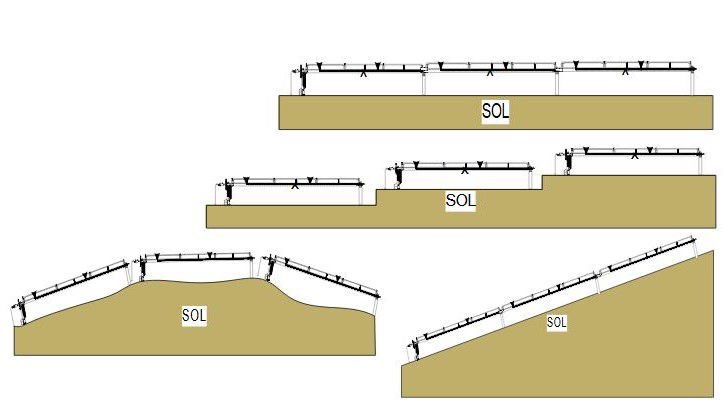

AVANTAGE SPECIFIQUES DES MODULES SUR PIEDS

Les modules sur pieds sont indépendants les uns des autres. Chaque module est autonome dans son fonctionnement puisque le transfert de masse est indépendant. Aucune contrainte d’axe liant la chaîne de blocs n’existe. Les lignes épousent parfaitement la conformation du terrain sans terrassement

L'ARME ABSOLUE ET UNIQUE CONTRE LA GRELE ET LES INTEMPERIES

La grêle et les PV, dans le monde, c’est un budget de 3 M$/an que supportent les assureurs, ce qui rend les champs difficilement assurables. La grêle ne se contente pas de briser le verre, elle endommage, sournoisement, la partie active du PV, ses contacts électriques, ses liaisons, le laminage. Ranger, verticaliser ou retourner le PV est l’arme absolue contre les intempéries.

GAINS DUS AU TRACKER SANS MOTEUR

AUGMENTATION DE LA PRODUCTIVITE PAR LE TRACKER A 1 AXE

AUGMENTATION DE LA PRODUCTIVIE PAR LE TRACKER A 2 AXES (en sus du 1 axe)

REDUCTION DE LA CONSOMMATION ELECTRIQUE PAR SUPPRESSION DES MOTEURS

REDUCTION DU COUT DE MAINTENANCE PAR SUPPRESSIOIN DES ENGRENAGES ET DES RENVOIS MECANIQUES - ECHANGE STANDARD DES PIECES - ENTRETIEN ET REPARATION EN ATELIER - PAS D'ARRET DU SYSTEME

REDUCTION A MINIMA DES BESOINS EN TERRASSEMENT ET REGULATION DES SOLS PAR INDEPENDANCE DES BLOCS - ABSENCE D'AXE DE LIAISON ENTRE LES BLOCS

AUGMENTATION DU NOMBRE DE PANNEAUX SUR UNE MEME SURFACE PAR REDUCTION DE l'OMBRE PORTEE ET DE L'EMPRISE UNITAIRE AU SOL

REDUCTION DE LA MASSE DU SYSTEME PAR SUPPRESSION DES MECANISMES DE MOUVEMENT ET REMPLACEMENT DE PARTIES METALLIQUES PAR DES POLYMERES NATURELS

PROTECTION DE LA PARTIE ACTIVE DU PV CONTRE LES INTEMPERIES ET NOTAMMENT CONTRE LES EFFETS DE LA GRELE ET LA PRESENCE DE NEIGE PAR RANGEMENT VERTICAL OU PIVOTEMENT A 120° OFFRANT LA PROTECTION MECANIQUE DE LA BOX AU PV

AVANTAGES DES PV SANS CADRE (FULL SCREEN)

PV FULL SCREEN (sans cadre) & PROFIL CS "Couteau Suisse" Une meilleure productivité d'un panneau pendant 25 ans est plus profitable qu'un gain instantané modéré au moment de l'investissement.

PAS DE REBORD MOINS DE POUSSIERES

L'absence de cadre infère celle des rebords qui sont la source de la retenue, sur le PV des poussières et résidus drainés par les eaux de pluie ou de lavage. Pas de rebord = 1 nettoyage constant du PV = +10 à +15 % d'augmentation de la productivité du PV.

PAS DE CADRE PLUS DE SURFACE EXPOSEE AUX RAYONNEMENT SOLAIRE

C'est le facteur de remplissage (Fill Factor) qui indique la surface effective de silicium en situation de transformer les photons incidents par l'effet photovoltaïque en électricité. Pour les mêmes dimensions de panneau la surface exposée augmente de 5.85 % La suppression des clamps augmente la surface posée (moins d'écart entre les panneaux) et une partie des ombres portées, la productivité augmente de 8.8 %

DIMINUTION DE LA MASSE DU PV AMELIORATION DE SA MANIABILITE

Supprimer le cadre et les clamps de fixation induit une réduction de la masse d'aluminium utilisée, donc un gain de poids de l'ordre de 10 %. Le transport, le conditionnement, le stockage, les coûts d'assurance, les risques d'accidents en toiture sont réduits.

CHALEUR & ELEVATION DE TEMPERATURE

Les systèmes classiques (PERC) luttent contre l'élévation de la température des cellules. L'écran FULL SCREEN participe à la réduction du coefficient d'élévation de température à hauteur de 15 %, notamment pour les PV n-type HjT de telle manière que sur 25 ans la perte d'efficacité se réduit de 50 % à 10 %.; La température des cellules s'élève moins, les sources de pannes par cette voie régressent.

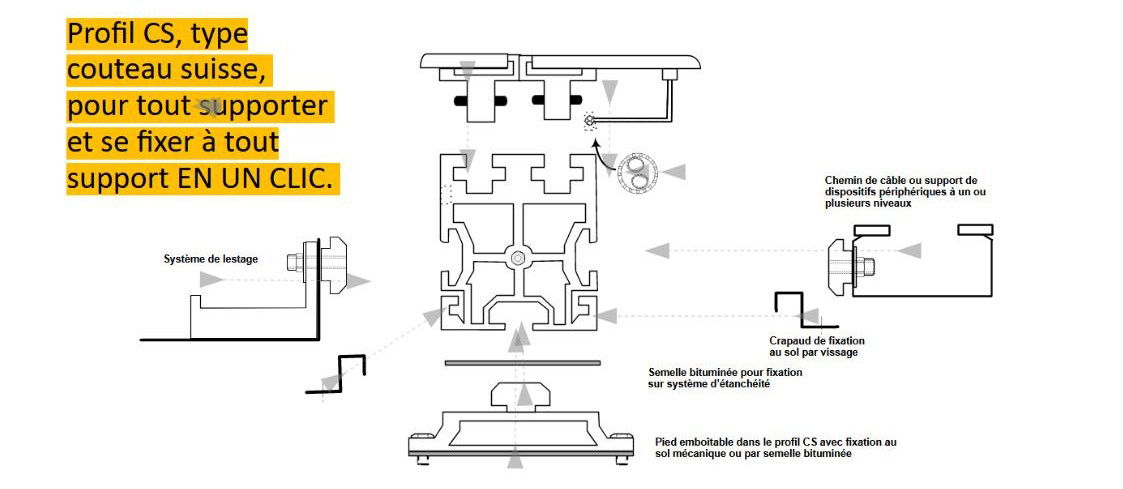

PROFIL CS type "Couteau Suisse"

Le même profil assure la liaison entre le PV et le support sur lequel le dispositif est posé, mais il est également porteur de tous les composants du procédé photovoltaïque et de ses accessoires ainsi que de ceux nécessaires à la BOX.

FIXATION SANS CLAMP

La conception du profil CS et du PV adossé à un profil de liaison permet d'éliminer l'utilisation des clamps (crochets) qui permettent actuellement la fixation du PV à son support. SUNeBOX permet d'assurer la liaison entre le PV et le support par simple clipsage du PV de liaison dans le PV CS et leur immobilisation par glissement de l'un dans l'autre de telle manière que les ergots positionnés sur le champ du profil de liaison s'insèrent dans les rainures du profil CS.

GAINS DUS AU PANNEAU FULL SCREEN ET A SA FIXATION SANS CLAMP

ABSENCE DE REBORD = 1 LAVAGE PAR JOUR

REDUCTION DE LA MASSE DU SYSTEME

REDUCTION DU TEMPS DE POSE ET DE DEPOSE, SELECTION D'UN PV DANS UN CHAMPS DE PV SANS DEMONTER LES PANNEAUX PERIPHERIQUES

AUGMENTATION DU RENDEMENT DU PV PAR SUPPRESSION DE LA POUSSIERE STATIQUE EN SURFACE

AUGMENTATION DE LA SURFACE EXPOSEE AUX RAYONNEMENTS PAR SUPPRESSION DU CADRE

REDUCTION DES OMBRES PORTEES INTERNES, BAISSE DE LA SURCHAUFFE DES CELLULES, AUGMENTATION DU NOMBRE DE PV SUR UNE MEME SURFACE PAR REDUCTION DES ESPACES INTER-RANGS

REDUCTION DU COEFFICIENT D'ELEVATION DE TEMPERATURE

AMELIORATION DE LA MISE EN OEUVRE PAR LE SIMPLE ENCLIPSAGE ENTRE DEUX PROFILS (CS & PL). UNICITE DE LIEU PAR LE REGROUPEMENT DE TOUS LES ACCESSOIRES SUR LE PROFIL CS

AMELIORATION DE LA RESISTANCE (en MPa) DU BLOC PAR LE SYSTEME DE BLOCAGE (ERGOTS) QUI REPARTIT LES FORCES SUR TOUTE LA LONGUEUR DU RAIL

REMPLACER L'ALUMINIUM PAR LES POLYMERES BIOSOURCES & BIODEGRADABLES

CHANGER D'APPROCHE : POURQUOI ?

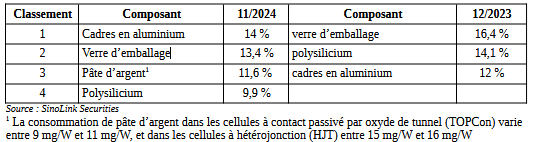

Il ne paraît pas raisonnable de se mêler à la guerre mondiale pour la production des cellules photovoltaïques, le marché est saturé, d'autres pays ont une avance considérable, mais, surtout, la part des cellules dans un PV est devenue très accessoire. Le combat est plus sûr et plus efficace sur tous les autres composants du PV

REDUCTION DES EMISSIONS DE CO2

Le remplacement de 10 % des cadres en aluminium par des cadres en matériaux biosourcés entraîne une réduction de gaz à effet de serre de 20 mégatonnes de 20225 0 2030 soit l'équivalent de la production annuelle de 5 centrales à charbon Les émissions de gaz à effet de serre diminueraient de 80 % en passant de 24.2 kg de CO2/kg à 3.7 kg de CO2/kg

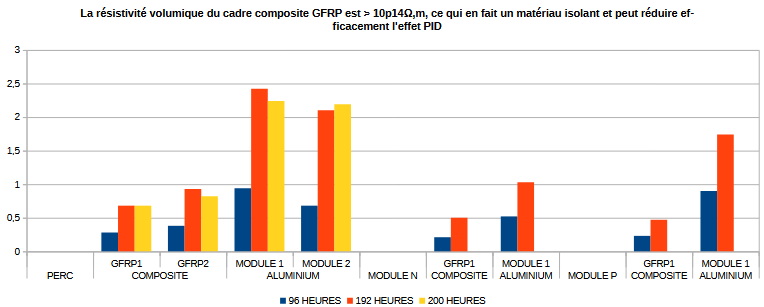

EFFETS SUR LE PID

Le PID est le phénomène qui se produit dans les PV lorsqu’une migration d'ions s’engage sous l'effet d'une contrainte de haute tension entre les matériaux d'encapsulation. Du fait de la faible conductivité des matériaux composites la dégradation due à ce phénomène est réduite, la durée de vie des PV est allongée et leur efficacité accentuée

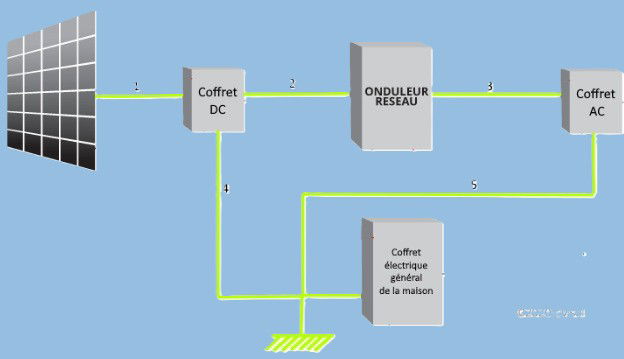

SUPPRESSION DE LA MISE A LA TERRE

La faible conductivité des matériaux composites et l’absence de fuite de courant conduit à l'élimination de la mise à la terre Doit être mis à la terre un module avec des parties conductrices accessibles qui forment l'armature du périmètre ou le système de montage, ou qui présente une surface conductrice supérieure à 10 cm² en contact avec lui. accessible après l'installation doit avoir des dispositions pour la mise à la terre.

HAUTE RESISTANCE A LA CORROSION

C’est le défi des cadres en aluminium qui est un métal sujet à la corrosion. Une exposition prolongée aux embruns salins ou aux polluants (ammoniac, acide acétique, NAOH) dans les environnements côtiers, industriels ou à forte humidité entraîne une dégradation progressive de sa surface. Les matériaux composites sont intrinsèquement résistants i. Ils ne rouillent pas et ne se dégradent pas, même en conditions de forte salinité ; ii. Ils préservent l’intégrité structurelle du PV, garantissant une production d’énergie constante sur plusieurs décennies ; iii. Ils réduisent les coûts de maintenance et le coût total de possession.

MASSE

Les matériaux composites présentent une densité moitié moindre que celle de l’aluminium

RESISTANCE A LA CHALEUR ET LIMITATION DE SA DIFFUSION DANS LE PV

Outre une bonne résistance à la chaleur (~185°C) Les pièces conservent leur teinte d’origine. Les cadres composites, dont la conductivité thermique est inférieure et du fait de leurs propriétés isolantes , ne chauffent pas les modules comme le font les cadres en aluminium et ne participent donc pas de la même manière à l’élevation de T°C des modules. Ils contribuent ainsi à l’amélioration de la production d'énergie et participent aux performances du PV, notamment lorsqu’il est accouplé à une BOX, à haute température

DURABILITE

Au moins égale à celle des PV garantis 30 ans

RESISTANCE MECANIQUE

Les PV sont exposés à des vents violents et des charges de neige accrues. Les modules en aluminium résistent à des charges de vent de 2400 Pa et à des charges de neige de 5400 Pa, contre respectivement 3600 et 7000 Pa pour les modules à base de matériaux composites.

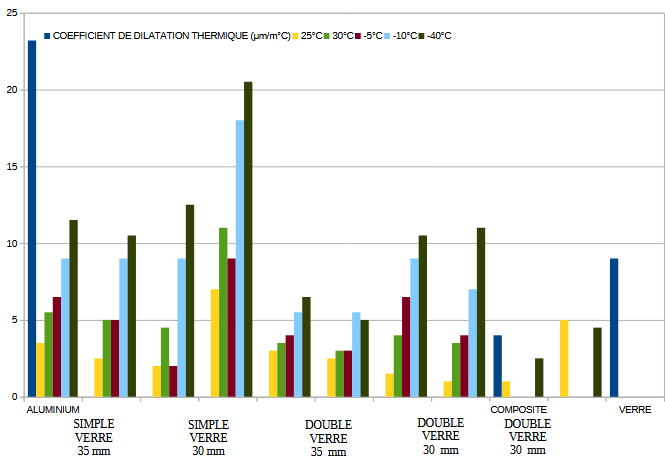

FLEXION REDUITE A BASSE TEMPERATURE

Les composites assurent un rebondissement de 100 % du cadre après relâchement de la charge Le coefficient thermique du matériau composite étant proche de celui du verre, les modules à cadre composite peuvent résister aux risques liés aux fortes variations de flexion a) A basse température notamment pour la relaxation des contraintes lors de l'installation des blocs et des boulons b) A l’occasion de cycles prolongés de températures élevées et basses c) Pour le risque d'éclatement du verre des modules à cadre en aluminium, car ceux-ci peuvent se rétracter dans des environnements à basse température prolongés. Les modules à cadre composite reprennent leur forme et leur rectitude d'origine après relâchement de la charge, alors que les modules à cadre en aluminium conservent, au moins en partie, leur courbure, même si leur vitre avant (et arrière) ne se brise pas.

Contact

- 591 Chemin du Lac 74500 Champanges

- +33-450734926 - SUNeBOX

- gviaux@gmail.com, garcia.m@orange.fr

- Mon-Fri - 08:00-19:00